我国首个海洋油气完井工具“智慧工厂”正式建成投产,标志着我国在高端海洋装备制造与智能技术开发领域取得了突破性进展。这一重大成果不仅提升了海洋油气开采装备的自主化、智能化水平,也为我国海洋能源战略的深入实施提供了坚实的技术支撑。

该“智慧工厂”深度融合了物联网、大数据、人工智能、机器人自动化等前沿智能技术,实现了从设计、生产、检测到仓储物流的全流程数字化与智能化管理。在生产环节,通过高度自动化的生产线和智能机器人协作,大幅提高了生产效率和产品精度,确保了完井工具的高可靠性与一致性。在质量控制方面,工厂利用智能传感与视觉检测系统,对生产过程中的关键参数进行实时监控与智能分析,实现了质量问题的早期预警与精准调控。

在技术开发层面,“智慧工厂”本身就是一个智能技术集成创新的典范。其成功投产,集中体现了我国在以下几个关键智能技术领域的开发与应用能力:

- 工业物联网与数据融合技术:工厂内各类设备、传感器与控制系统全面互联,构建了覆盖全生产要素的工业物联网平台。海量生产数据被实时采集、传输与汇聚,为生产过程优化、设备预测性维护和能源精细化管理提供了数据基础。

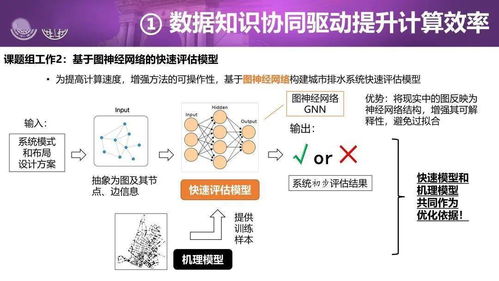

- 人工智能与智能决策技术:基于机器学习、深度学习算法,工厂开发了智能排产系统、工艺参数优化模型以及缺陷智能诊断系统。这些系统能够从历史数据中学习规律,辅助甚至自主做出更优的生产决策,不断提升生产过程的智能化水平。

- 机器人自动化与柔性制造技术:工厂广泛应用了协作机器人、AGV自动导引车等自动化装备,实现了物料搬运、精密装配、焊接打磨等环节的自动化。通过柔性制造系统(FMS)的部署,能够快速响应多品种、小批量的定制化生产需求,适应海洋油气工具复杂多样的工况要求。

- 数字孪生与虚拟仿真技术:工厂构建了与物理实体同步映射的数字孪生模型。在产品研发阶段,可通过虚拟仿真技术对工具设计、工艺方案进行验证和优化,缩短研发周期,降低试错成本。在运营阶段,数字孪生体可用于模拟生产、培训员工和预测设备性能,实现虚实联动的智能运维。

海洋油气完井工具是保障油气井安全、高效生产的关键装备,技术门槛高,长期依赖进口。此次“智慧工厂”的建成,意味着我国具备了规模化、智能化生产高端完井工具的能力,对于打破国外技术垄断、保障国家能源安全具有重大战略意义。

该“智慧工厂”不仅是先进产品的制造基地,更将成为我国智能技术持续开发与迭代升级的重要平台。其成功经验与模式,有望向海洋工程装备、高端制造业等其他领域复制推广,进一步驱动我国制造业向智能化、绿色化、高端化转型,为制造强国建设注入强劲动力。